Faserplatten

Faserplatten werden aus Holzfasern, die durch Hitze und Druck verbunden werden, hergestellt. Die Fasern werden miteinander durch Vliesbildung und den eigenen Eigenschaften des Holzes verbunden. Die Fasern der Oberflächenschicht der Platte werden oft länger gewalkt als die der Mittleren Schicht. So bekommt die Platte eine ebene und dichte Oberfläche. Leim und andere Zusatzstoffe können für die Verbesserung der Platteneigenschaften und die Ausgleichung des Unterschieds zwischen dem Rohstoff und der Herstellungsweise verwendet werden. Der Hauptsächliche Rohstoff von Faserplatten sind jedoch die Holzfasern, und der Anteil der Zusatzstoffe beträgt üblicherweise weniger als 1%.

Als wasserbeständiger Leim wird üblicherweise Parafin verwendet. Als Festigkeit verbessernde Bindemittel werden Stärke, Kunstharze und aushärtende Öle verwendet. Faserplatten werden mit Holzfurnieren, Papier, Stoff, Kunststoff, Glasfaserstoff, Metall oder Kork beschichtet.

Standerdfaserplatten können in zwei Hauptgruppen eingeteilt werden:

- poröse

- harte

Die Grundeigenschaften der Faserplatten sind mit denen von Holz vergleichbar, und sie behalten alle guten Eigenschaften von Holz: die Festigkeit, Widerstandfähigkeit und Wärme. Darüber hinaus haben Faserplatten durch ihre Herstellungsweise folgende Vorteile:

- Homogenität, keine Faserrichtung

- sie sind dicht, aber atmend

- leichte Bearbeitung und schnelle Installierung

- sie dienen als zusätzliche Wärmeisolierung

- ihr Preis ist wettbewerbsfähig

Viele Faserplattenprodukte bekommen als Oberflächenmaterial die Emissionsklassifizierung M1. Die Materialklassifizierung enthält die Emissionsgrenzen und Klassifikationen für Baumaterialien, die für den Innenraum vorgesehen sind. Zur Klasse M1 gehören emissionsgetestete Materialen, deren Schadstoffemissionen unter den strengsten Grenzen liegen.

Faserplatten im Rohbau

Windschutzplatten

Durch die Behandlung der porösen Faserplatten mit Harz und Wachs kann die Wetterfestigkeit von Faserplatten verbessert werden. So behandelte Platten eignen sich vor allem als Windschutzmaterial von Außenwänden mit Holzrahmen. Darüber hinaus versteifen sie die Wandkonstruktion.

Als Windschutz vorgesehene Platten werden mit Stärken von 12 und 25 mm hergestellt. Die üblichen Plattengrößen sind 1200 x 2700 / 3000 mm. Die 25 mm starke Windschutzplatte eignet sich wegen ihren Festigkeits- und besonderen Eigenschaften gut für die sog. Einrahmenbauweise. Die Platten dienen wegen ihrer geringen Wärmeleitfähigkeit gleichzeitig als Kältesperre in den Konstruktionen und verbessern ihre Wärmedämmung.

Zusätzlich können die Platten auch als Windschutz des Oberbodens verwendet werden. Besonders gut eignen sich die wetterfesten Faserplatten als Windschutz für schräge Oberböden. Dort dienen sie sozusagen als Deckel eines Hohlraums, der durch blasbares Wärmedämmungsmaterial, wie z.B. Holzfaserwolle, gefüllt wird.

Die Windschutzplatten eignen sich auch gut für die Verwendung als Bodenplatten in tragenden Holzunterböden mit Kriechkeller. In diesem Zusammenhang wird die Wärmeisolierung des Unterbodens auf die Windschutzplatte verlegt.

Innenverkleidungsplatten

Für die Innenverkleidung eignen sich:

- alle Standardfaserplatten

- für die Innenverkleidung vorgesehene weiterverarbeitete Faserplatten, sog. Wandplatten

Bei der Innenverkleidung zu beachten:

- Faserplatten eignen sich auch optimal für die Innenverkleidung von Ferienhäusern. Es wird jedoch empfohlen, sie nicht in Nassräumen oder als Unterlage für Fliesen zu verwenden.

- In trockenen Innenräumen ist die feuchtigkeitsbedingte Formveränderung der Faserplatten nur gering. Die „Dehnfugen“ zwischen porösen Faserplatten können ausgeglichen werden, wodurch eine einheitliche und saumlose Wandfläche entsteht.

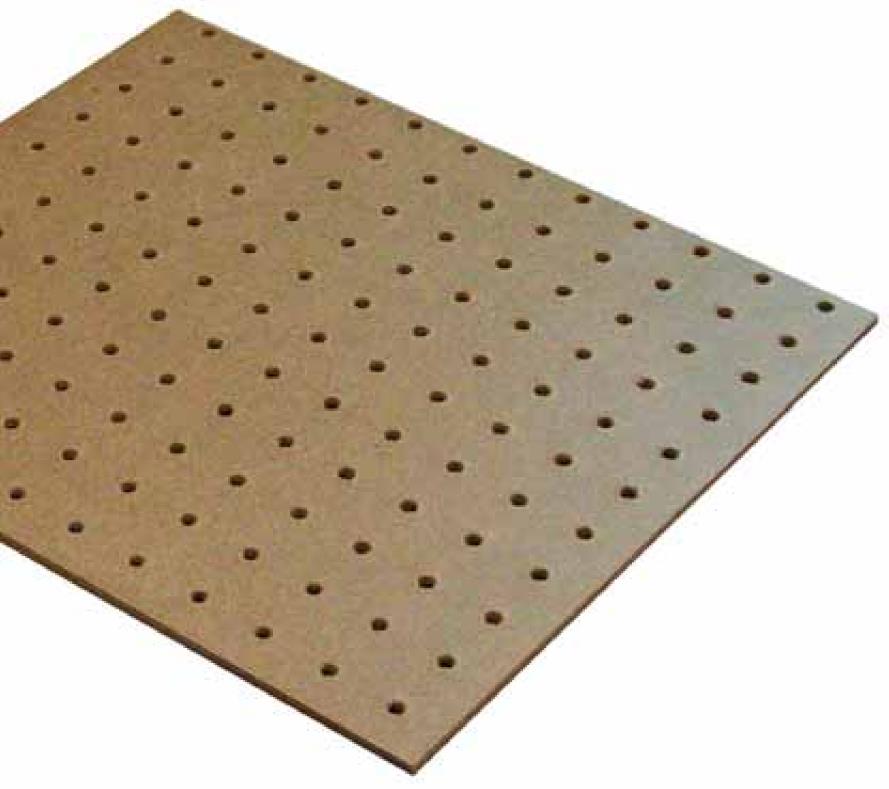

- Poröse Faserplatten und perforierte Hartfaserplatten eignen sich auch gut für die Schalldämmung von Innenverkleidungen.

Unbehandelte Standardplatte

Poröse Faserplatten (unbehandelte Standardplatten) eignen sich für die Verkleidung von Innenwänden und -decken und für die zusätzliche Wärmedämmung von Außenwänden (von innen). Für die Wände können Faserplatten von 12 mm Stärke einzeln oder in zwei Schichten bzw. 22 mm starke Faserplatten verwendet werden. Wenn zwei Plattenschichten verwendet werden, muss darauf geachtet werden, dass die senkrechten Säume nicht aufeinander liegen. Unbehandelte Faserplatten gehören zu der Oberflächenklasse E.

Faserplatten fûr industrielle nutzung und verarbeitete faserplatten

Die von der Industrie (besonders der Möbel- und Türenindustrie) verwendeten Faserplatten sind üblicherweise Hartfaserplatten, die auch auf verschiedene Arten beschichtet und weiterverarbeitet sein können.

Gestrichene Hartfaserplatten werden überwiegend für die Tischler- und Möbelindustrie hergestellt. Sie eignen sich auch für Ausstellungsstände und für Einrichtung. Ihre Größe beträgt üblicherweise 1220 x 2440/2745/3050 mm und Stärke 3,0 mm, 4,8 mm, oder 6,0 mm.

Neben den obengenannten Beschichtungen können Faserplatten auch mit Holzfurnier, Papier, Stoff, Kunststoff, Glasfaserstoff, Metall oder Kork beschichtet werden.

Die (Standard-) Faserplatten werden für bestimmte Verwendungszwecke weiterverarbeitet und je nach Verwendung auf verschiedene Arten beschichtet und imprägniert. Hartfaserplatten z.B. werden nach den Wünschen des Kunden gestrichen, zugeschnitten, ölgehärtet, mit einer Beschichtung versehen oder perforiert geliefert.

MDF-Platten (mitteldichte Faserplatten) werden aus Holzfasern mit Hilfe von Leim und Verpressung hergestellt. Die Leimmenge variiert je nach Produkt. MDF-Platten unterscheiden sich von anderen Faserplatten durch ihre Herstellungsweise und ihren Luftgehalt. Darüberhinaus sind ihre Holzfasern feiner als bei anderen Faserplatten. MDF-Platten werden besonders in der Möbelindustrie verwendet. Sie werden aber auch zu Leisten und Paneelen mit Furnier- oder Lackoberfläche weiterverarbeitet, die für Innenräume verwendet werden. MDF-Platten werden nicht in Finnland hergestellt.

Anschaffung

Im Zusammenhang mit der Bestellung von Faserplatten sollte Folgendes angegeben werden:

- die nominelle Stärke (mm)

- die Plattengröße (mm x mm)

- Plattentyp (z.B. Hartfaserplatte)

- bei beschichteten und verarbeiteten Faserplatten entweder der Produktname oder die gewünschten Beschichtungen und ihre Dicke (g/m 2 ) sowie die Art und Farbe des Randschutzes

- mögliche Weiterverarbeitung und ihre genaue Lage (z.B. Perforierung)

Lagerung

Die Platten werden während der Lagerung vor Austrocknung und Feuchtigkeit, Verschmutzung, Sonnenlicht, Bodenberührung, Beschädigungen und Verkratzung geschützt. Sie werden auf ihrer Breitseite liegend auf eine gerade Unterlage gelagert. Bei Bedarf werden unter die Platten Holzbalken mit einem Abstand von 0,5 m zueinander gelegt. Der Plattenstapel wird mit einer Schutzplatte abgedeckt.

Hartfaserplatten und ölgehärtete Faserplatten müssen üblicherweise vor ihrer Befestigung befeuchtet werden. Dafür wird etwa 0,25 l/m² Wasser benötigt. Die Platten werden in Stapeln mit den feuchten Oberflächen zueinander und in Plastik eingehüllt etwa 3 Tage aufbewahrt. Sie werden im feuchten Zustand befestigt.

Mittelharte und poröse Faserplatten werden nicht mit Wasser befeuchtet: Statt dessen sollten sie in solchen Verhältnissen, wo die Feuchtigkeit mindestens der Feuchtigkeit in der zukünftigen Baukonstruktion entspricht, akklimatisiert werden. Bei der Akklimatisierung werden die Platten mit Zwischenlatten voneinander getrennt z.B. an eine Wand gestapelt. Die Akklimatisierung dauert 2–3 Tage

Bearbeitung

Sägen

Die Platten können z.B. mit einer Tisch- oder Handkreissäge gesägt werden. Kleine Sägearbeiten können auch mit einer herkömmlichen Handsäge ausgeführt werden. Die Platten können mit einer Stichsäge in Form geschnitten werden. Poröse Faserplatten können auch mit einem scharfen Messer bearbeitet werden.

Lochung

Hartfaserplatten für Innenverkleidung können bei Bedarf auch vorgelocht bestellt werden. Gelochte Platten werden üblicherweise aus akustischen oder ästhetischen Gründen verwendet. Die Platten werden maschinell gelocht und bei der Bestellung sollte neben den obengenannten Angaben auch die Größe und der Abstand der Löcher erwähnt werden. Die Lochgröße kann z.B. ø 4,8 oder 7,1 mm und der Abstand zwischen ihnen z. B. 19 oder 25 mm betragen. Manche Lieferanten können bestimmte Standardgrößen und -abstände haben, weswegen die Perforierungsalternativen vor der Bestellung geklärt werden sollten.

Biegung

Aus Faserplatten können auch gebogene Flächen hergestellt werden. Dafür eigenen sich nur Hartfaserplatten mit einer Stärke von höchstens 4,8 mm. Als maximalen Biegeradius wird ein Wert von 50 mal die Stärke der Platte empfohlen, wodurch z.B. bei einer 4,8 mm starken Platte ein Biegeradius von etwa 250 mm entsteht. Gebogene Platten eignen sich neben Innenverkleidungen auch für die Herstellung von gewölbten Betonverschalungen. Gebogene Platten werden immer mit Schrauben befestigt.

Befestigung

Windschutzplatten werden an Holzunterlagen mit feuerverzinkten Drahtstiften (oder Haken) befestigt. Die Länge der Nägel muss bei einer Platte von 12 mm Stärke mindestens 35 mm und bei einer Plattenstärke von 25 mm mindestens 60 mm betragen. Der Abstand zwischen Befestigungspunkten sollte am Rand der Platte bei einer Stärke von 12 mm etwa 75–100 mm und bei einer Stärke von 25 mm etwa 200 mm betragen. In der Mitte der Platte sollte der Abstand bei einer Stärke von 12 mm ca. 150–200 mm und bei einer Stärke von 25 mm ca. 300 mm betragen. Der minimale Abstand der Nägel von der Plattenkante beträgt 10 mm. Windschutzplatten werden parallel zu den Rahmenpfosten installiert und an allen Kanten an den Rahmen befestigt.

Poröse Faserplatten werden mit Nägeln an die Holzunterlage befestigt. Die Länge der Nägel muss bei einer Platte von 12 mm Stärke mindestens 40 mm und bei einer Plattenstärke von 22 mm mindestens 60 mm betragen. Wenn die Wand mit zwei Schichten von 12 mm starken Platten versehen wird, werden die oberen Platten mit 75–100 mm langen Nägeln befestigt.

Die Platten werden an jeder Kante mit einer Abstufung von etwa 150 mm und in der Mitte mit einer Abstufung von etwa 300 mm befestigt. Darüber hinaus soll der Abstand zwischen Nagelreihen etwa 400 mm betragen. Der minimale Abstand der Nägel von der Plattenkante beträgt ca. 20 mm. Hartfaserholzplatten werden mit Nägeln, Schrauben, Haken und/oder Leim befestigt. Die Nägel müssen wenigstens dreimal so Lang sein, wie die Platte stark ist (jedoch nicht unter 30 mm) und Schrauben für diesen Zweck wenigstens zweieinhalb mal so lang (jedoch nicht unter 25 mm). Die Platten werden an jeder Kante mit einer Abstufung von etwa 100 mm und in der Mitte mit einer Abstufung von etwa 150–200 mm befestigt. Der Abstand der Befestigungselemente von der Plattenkante beträgt etwa 10 mm.

Oberflächenbehandlung

Faserplatten können lackiert, tapeziert und laminiert werden. Für die Streichung der Platten eignen sich alle herkömmlichen Innenfarben.

Hartfaserplatten können in ihrer Standardform gestrichen werden. Vor der Lackierung werden die porösen Faserplatten grundiert, wobei der die Oberfläche einmal dünn mit einer weißen Innengrundierung gestrichen oder mit Tapetenkleister vorgekleistert wird. Alternativ können in der Fabrik vorgrundierte Platten verwendet werden.

Nach der Grundierung werden die Säume der Platten glattgeschliffen (und bei Bedarf werden die Säume und Nagelkopflöcher mit einer kleinen Menge Spachtel ausgeglichen.

Oberfkächenbehandlung

Faserplatten können lackiert, tapeziert und laminiert werden. Für das Streichen der Platten eignen sich alle herkömmlichen Innenfarben.

Hartfaserplatten können in ihrer Standardform gestrichen werden. Vor der Lackierung werden die porösen Faserplatten grundiert, wobei die Oberfläche einmal dünn mit einer weißen Innengrundierung gestrichen oder mit Tapetenkleister vorbehandelt wird. Alternativ können in der Fabrik vorgrundierte Platten verwendet werden.

Nach der Grundierung werden die Säume der Platten glattgeschliffen (und bei Bedarf werden die Säume und Nagelkopflöcher mit einer kleinen Menge Spachtel ausgeglichen). Ein schmales Papierband (z.B. Papier für Tischrechner) wird mit Wasser befeuchtet und an den Längssäumen befestigt. Die Platten werden mit Makulaturpapier “tapeziert” und zweimal mit der gewählten Farbe gestrichen. Für die Beschichtung (als Grundierung) kann auch Glasfasertapete oder sog. Streichtapete verwendet werden.

Mit porösen Faserplatten verkleidete Wandflächen können auch tapeziert werden. Wenn die Wände mit Struktur- oder Vinyltapete oder mit Duplextapetenpapier tapeziert werden, wird die Grundierung wie bei der Verwendung von Makulaturpapier realisiert. Bei der Verwendung von komplett glatter und dünner Vinyl- oder Papiertapete, werden die Platten erst mit Makulaturpapier bezogen und danach normal tapeziert. Darüber hinaus müssen beim Tapezieren die möglichen Spezialanweisungen des Tapetenherstellers beachtet werden.

Wiedervervendung und ensorgung von faserplatten

Wiederverwendung

Wenn die Platten unbeschädigt und trocken sind, können sie nach einer Beurteilung von Fall zu Fall wiederverwendet werden. Wiederverwendung ist auch die empfehlenswerteste Form der Entsorgung von Faserplatten.

Entsorgung

Weil Faserplatten hauptsächlich aus purem Naturholz bestehen, können sie durch Eingraben, Kompostierung, Lieferung an eine Deponie oder Verbrennung entsorgt werden. Nicht oberflächenbehandelte Faserplatten können in herkömmlichen Feuerstellen und nach Möglichkeit zusammen mit anderem Holz verbrannt werden.

Anwendungen von faserplatten

Bauen

- Windschutz unter dem Dach und als Unterlage für Wärmedämmmaterialien in Holzrahmenkonstruktionen

- Innenverkleidung

- Wärmedämmung

- Betonformen und andere provisorische Konstruktionen

- (z.B. Baustellenzäune, Schutzplatten)

Bauindustrie

- Mittelsteg von Balken

- Rückenplatten von Einbaumöbeln

- Oberflächenmaterial von Fensterrahmen

Verkehrsmittel

- Innenräume von Autos

Andere Anwendungen:

- Verpackungen

- Messestände